Richard Ridenour, Gerente de Vendas & Nível III e Wyatt Burns, Especialista em Inovação

Os cofundadores da Magnaflux, Alfred V. de Forest e Foster B. Doane, desenvolveram o método de ensaio por partículas magnéticas no início da década de 1930 que, desde então, tornou-se um dos métodos mais utilizados em ensaios não destrutivos. No entanto, mesmo após ser usado por gerações de profissionais de END, ainda existem algumas áreas comuns de confusão ou equívocos.

Não é bem assim. É importante saber quais materiais compõem sua peça, pois apenas ferro, níquel e cobalto podem ser magnetizados. A maioria de suas ligas também são magnéticas. Mas, outros materiais, como o alumínio, o aço inoxidável e o super duplex não se magnetizam e por isso não podem ser testados por essa técnica.

A contaminação está em todos os ambientes. Óleos, graxas, areia, sujeira pó do metal e outros sólidos contaminarão o seu banho e influenciarão no resultado da inspeção. A presença de óleo em um banho a água e vice-versa altera o desempenho das partículas e pode disfarçar as indicações.

Observe seu banho diariamente e procure por diferenças de cor, formação de grumos, decantados não fluorescentes ou excesso de pigmentos fluorescentes livres no banho, o que significa que o banho deve ser substituído.

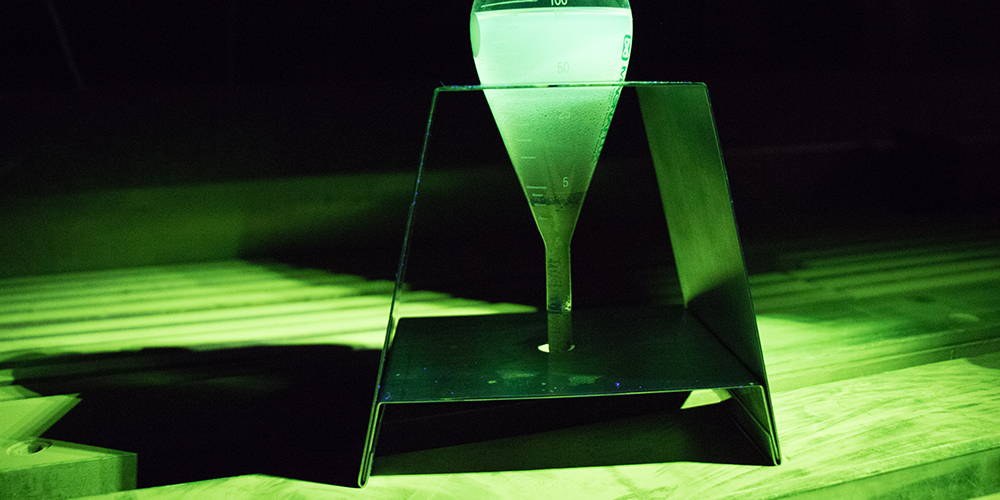

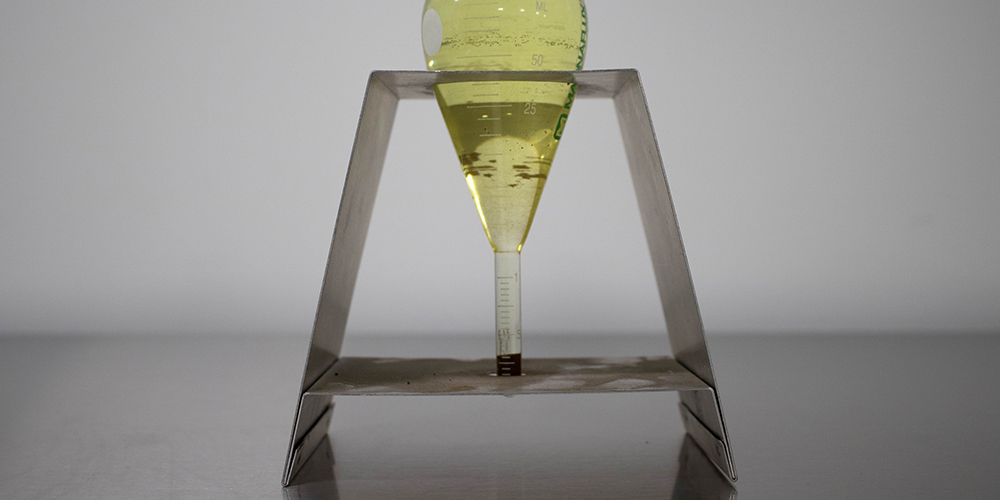

Contaminação por sujeira

Contaminação por água

Contaminação por poeira

Exemplo de banho em boas condições

Uma corrente muito alta aplicada não forma indicações. Isso porque as partículas não serão atraídas apenas pelos campos de fugas, mas por toda a peça. Esse fato cria um fundo altamente tingido e dificulta a visualização de uma indicação. O ideal é aplicar uma corrente elétrica à peça suficiente para gerar um mínimo de 30G de intensidade de fluxo magnético em sua superfície.

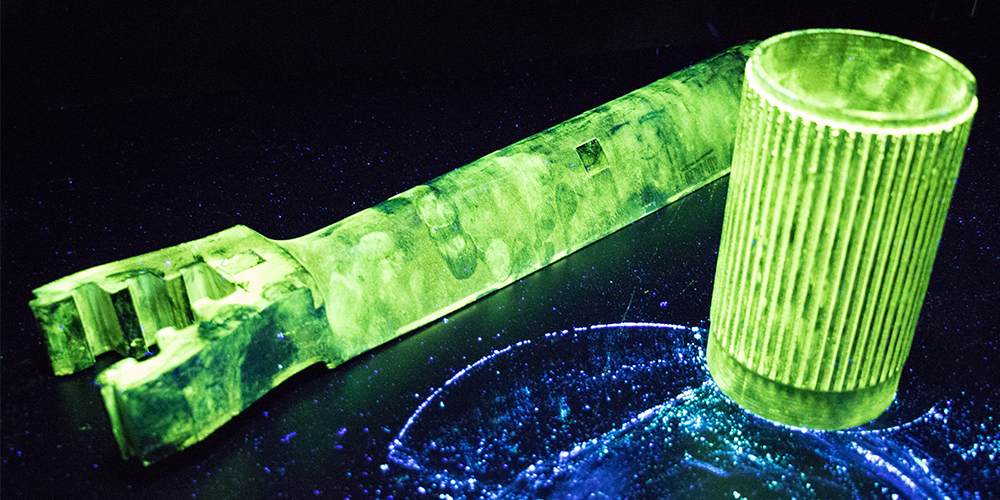

Peças com excesso de amperagem aplicada a elas

Peças aparentemente iguais, mas de materiais diferentes, precisam de forças magnetizantes também diferentes. Isso porque materiais diferentes possuem permeabilidade magnética diferentes. A permeabilidade afeta a facilidade com que a corrente magnética percorre a peça e é atraída por pequenas fugas de fluxo causadas pelas falhas. Isso explica que cada material deve ter uma “receita” de magnetização.

A limpeza da peça antes do ensaio é uma parte fundamental do processo para garantir a maior probabilidade de detecção e visualização de uma descontinuidade. A limpeza adequada da peça também diminui a contaminação do banho e a necessidade de um maior número de trocas do banho.

Conforme a norma ASTM E709-15, “Os revestimentos não condutores, como a tinta com espessura de 0,02 a 0,05 mm, não interferem na formação de indicações, mas devem ser removidos de todos os pontos em que o contato elétrico deve ser feito para magnetização da peça”.

Sim, se considerarmos os casos em que se procura descontinuidades nas direções longitudinal e transversal. Ou seja, precisamos de duas aplicações de campo magnético, cada uma em uma direção. Cada direção de campo magnético irá detectar um sentido de descontinuidade.

Nas máquinas estacionárias, isso pode ser feito separadamente (máquinas de campo separado) ou simultaneamente (máquinas multidirecionais).

A realização de verificações diárias é essencial para garantir que o banho e a máquina estejam em boas condições de trabalho. Os operadores devem verificar, diariamente ou a cada turno, critérios específicos, como a concentração de partículas no banho, a eficiência de detecção e a intensidade da luz UV. Existem muitas outras verificações da qualidade, como a luz branca, contatos elétricos, calibração da máquina etc., que podem ter grande influência na capacidade do inspetor em ver indicações.

Adicionar mais partículas não é melhor. Partículas em excesso no banho aumenta a concentração e perde-se a capacidade de ver indicações devido ao excesso de background (cor de fundo em excesso). É melhor substituir todo o banho por um novo na concentração correta.

Não é verdade. Cada tipo de máquina está especificado para uma necessidade e usa um método adequado de acordo com cada aplicação.

Para baixos volumes, uma máquina de campo separado atende sua necessidade e terá a mesma sensibilidade que uma máquina multidirecional, ideal para volumes altos e/ou peças seriadas.

Mais uma vez, a aplicação deve ser estudada para cada situação. O método continua sendo o mais sensível para a detecção de descontinuidades superficiais e subsuperficiais em materiais ferromagnéticos, com um custo aceitável de investimento e podendo ser aplicado para uma variada gama de produtos.

Tem alguma dúvida sobre ensaios não destrutivos? Entre com contato com a nossa equipe.

Av. Jorge Alfredo Camasmie, 670

Embu das Artes / SP

CEP 06816-050

Tel: +55 (11) 5197.7500